【DIY】窓に自作の内窓を追加して断熱効果バツグンの二重窓にする方法【その1】

電気代や地球環境のことを考えると出来るかぎり冷暖房を節約するというのは大切です

ただ冷暖房を節約するといっても“我慢”はいけません。そこで冷暖房の効率を上げる“DIY内窓”を作成して暖房対策を行う方法について紹介します。

内窓の作成は一度取り付けてしまえば永続的に冷暖房対策を行なえますので、全体的な冷暖房対策のコストは安くなります。

内窓作りはサイズに関して少々細かい設計加工が必要ですが、一般的なDIY技術で簡単に作成可能です。

【今回使用する材料と道具】

・SPF1×4材 6フィート ×3本

※内窓の窓枠に使用します。設置する窓に合わせて適切な本数を用意しましょう。

・SPF1×2材

※1×2材は窓部分の作成に使用します。横枠8本と縦枠8本の材料を作成できる数を用意しましょう・。

・PP板

※内窓はガラスの代わりに安全なPP板を入れます。PP板はホームセンターで購入することができます。

・角棒5mm

※PP板の固定に使用する角材です。

・木ネジ

今回は3mmと6cmの木ネジを使用します。

・釘

角棒を固定する1cmの釘です。

・その他DIY用具一式

切る、穴を開けるなどのDIYの基本作業を行える道具を用意しましょう。

【難易度:★★★☆☆(基本的なDIY作業)】

詳細な採寸が必要ですが、作業そのものは非常に簡単に行なえます。ホームセンターで木材のカッティングを行なえば作業難易度は非常に優しいものになります。

【今回作業を行う窓】

今回は内枠の幅が1210mm×683mmのサッシに取り付けを行ないます。

※サッシのサイズには規格があるのですが、窓枠のサイズは住宅によって多少の違いがあります。作業を行う前にmm単位でサイズを測るというのが、今回の作業では重要です。

今回は詳細な採寸が必要となるのでSPF材のサイズの確認を行ないます。

SPF板の幅は…

写真、右側の1×2が38mm

写真、左側の1×4が89mm

SPF板の厚さは…

写真、右側の1×2が1.9mm

写真、左側の1×4が1.9mm

SPF材は乾燥による縮みなどから上記のサイズとは異なる場合があるので、必ず使用する木材のサイズを確認しましょう。

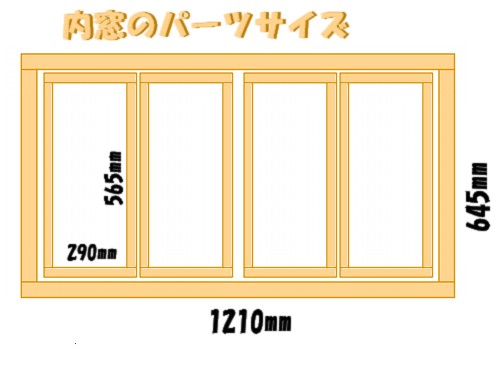

【窓枠のパーツ加工サイズ】

板の幅や厚さなどを計算し、各パーツは上の図のようにします。

※上のサイズでは窓のサイズが少しギリギリのサイズなので多少余裕を持たせるのも良いでしょう。

【木材の採寸+カッティング】

最初に1×4の加工を行ないます。

1×4はパーツ表にあるように、1210mmと645mmのサイズに目印を付けます。

※カッティングをホームセンターで行う場合には、採寸したサイズをメモし持参しましょう。

窓枠となる1×4はパーツサイズ表通りに「1210mm×2本」と「645mm×2」本で加工します。

1×4材は6フィート(1820mm)を用意したので、木材は3本あれば窓枠のパーツを取ることができます。

今回は木材のカットは自分で行ないます。

※木材のカットは切り口が平行で直線になるように行いましょう。ジグソーやホルソーなどがあれば作業は簡単に行なえます。

カットした材料は上の写真のように切り口が荒れています。

カットしたままでは見た目や安全性に問題があるので“面取り作業”は必ず行ないましょう。

面取り作業は“棒ヤスリ”を使用して行います。角を取るようにヤスリで磨きます。

左が面取り前、写真右が面取りを行なった材料です。手で触って引っかかりがなくなる程度まで面取りを行ないましょう。

窓枠全ての材料のカッティングと面取りが終わった写真です。

上部の2本が645mm、下部の1210mmのパーツです

続いて窓部分のパーツを作成する1×2材の加工を行ないます。

今回用意した1×2は900mmのサイズです。

900mmの1×4では、565mm(窓の両側パーツ)と290mm(窓の上下パーツ)を1本から、それぞれ一つ取ることができます。

※効率良くパーツを取れば材料の節約になります。

一本の1×2に“565mm”と“855mm”の場所に目印を付ければ効率良く窓パーツを取ることができます。

8本の1×2で全ての窓パーツを作成することができます。

※サイズを写したら、上の写真のように並べてサイズに不備が無いかを確認しておきましょう。

材料のカットを行ないます。

※パーツのカットは小さな部分から切り落とすように切るのがポイントです。

8本の1×2をカットし16本のパーツを作成したのが上の写真です。

※自分でカットするのは面倒な作業ですが、実際に組み立てるパーツに合わせながら作業中にサイズ変更が可能というメリットがあります。

【サイズの確認作業】

各パーツのカッティング作業が終わったら、続いてサイズの確認作業を行います。

内窓を取り付ける窓にパーツを現物合わせします。

現物合わせでパーツが大き過ぎる場合にはサイズを調整しましょう。

各サイズの確認を行なったらパーツの仮組みを行います。

窓部分は上の写真のように1×2材を横に組み合わせます。

上の写真のように“窓枠は縦”、“窓は横”に配置させてパーツを組み合わせます。

【パーツへのニス塗り】

内窓は日差しや湿気などの影響を受けるので、塗装なしでは劣化の原因となります。

そこで、SPF材の劣化を防ぐ為に“ニス塗り”を行ないます。

今回は透明の速乾ニスを使用しましたが、好みにや部屋の雰囲気に合わせてニスを選びましょう。

速乾ニスは乾燥が1時間程度と早くDIY作業に向いています。

※屋内での作業の場合には窓を開け換気をおこないましょう。

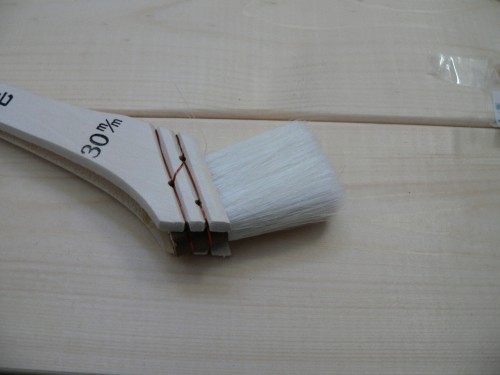

ハケは使いやすいものを選びましょう。

※ハケは面積が大きい方が塗りやすい傾向にあります。ペイントローラーは気泡が生じてしまうためニス塗りには必ずハケを使いましょう。

ハケを使う前に抜け毛を取ります。

※抜け毛の処理は粗いヤスリなどを使用すれば完璧です。

今回はニスのビンから直接塗ることのできるハケのサイズを選びましたが、ハケが大きい場合には別途容器を用意しましょう。

ニスは強度と仕上がりを良くするために、2度塗り以上行ないましょう。

余った木材などを枕にしてニスを塗ります。

※今回は速乾性で塗り易いニスを使用したので床に直接置いて作業を行いましたが、新聞などを下に敷くようにしましょう。

【外枠の組立・設置作業】

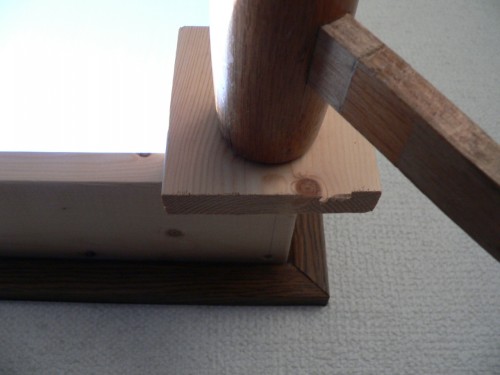

ニスが完全に乾いたら外枠の組み立てを行ないます。

外枠は上下の板が左右の板を挟むように配置するので、1210mmの板に下穴を開ける作業を行ないます。

板ほ幅は19mmなので10mmの場所に目印を付けます。

10mmの場所に線を引き下穴を開ける2箇所の目印を付けます。

目印の箇所にドリルで穴を開けます。

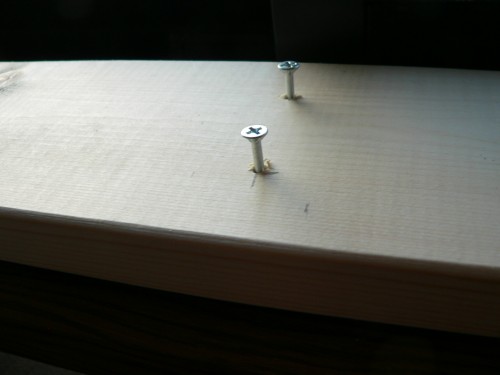

今回は2箇所をネジ止めします。

※2箇所のネジ止めを行うことで木材の“ねじれ”を修正することができます。

下穴の箇所にネジ止めを行い、横枠と縦枠の組立を行ないます。

ネジは上の写真のように板に潜り込むように締めます。

四隅の計8箇所のネジ止めを終えたのが上の写真です。

出来上がった内窓の枠を窓枠に嵌め込みます。

内窓の枠のサイズは外窓に合わせて作ってあるので、嵌め込みには少し力が必要です。

※多少きつい程度がちょうど良いサイズです。

当て木を行い四隅を順番に叩き少しずつ外枠を嵌め込みましょう。

今回は少し内側に位置するように内枠を嵌め込みました。

サイズが合っていれば多少の力では動かないのですが、開閉を行う場所ということからネジによる固定を行ないます。

通常であれば上下の2箇所程度の固定で十分です。

※SPF材が曲がっている場合などは、曲がり具合に合わせて適所固定させましょう。

窓枠の固定もネジを木材に強く締め込みます。

ネジが気になるのであれば、木部用パテなどを使用して穴を塞ぎましょう。

【窓枠固定の完成】

窓枠を固定すれば、内窓の土台部分は完成です。

【まとめ】

続いての作業は“内窓の作成”と“内窓の固定”が中心になります。内窓の作成は少し大変な作業ですが、頑張って作業を進めましょう。